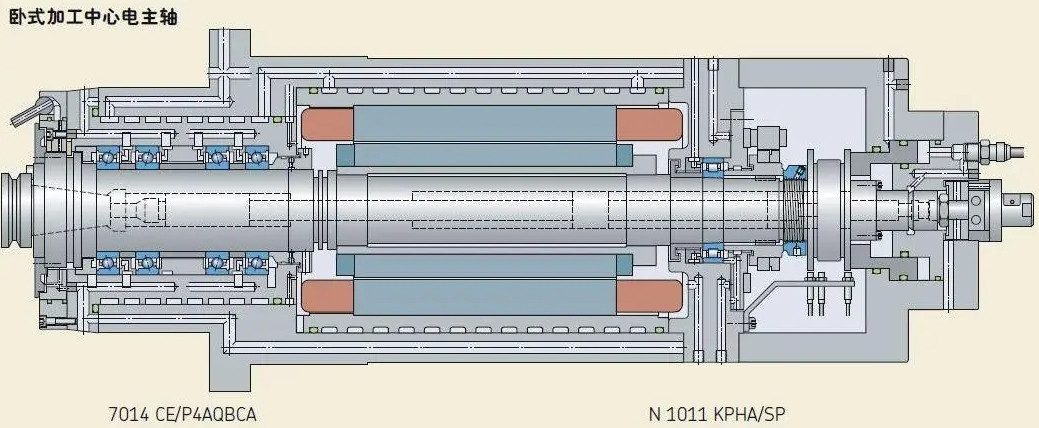

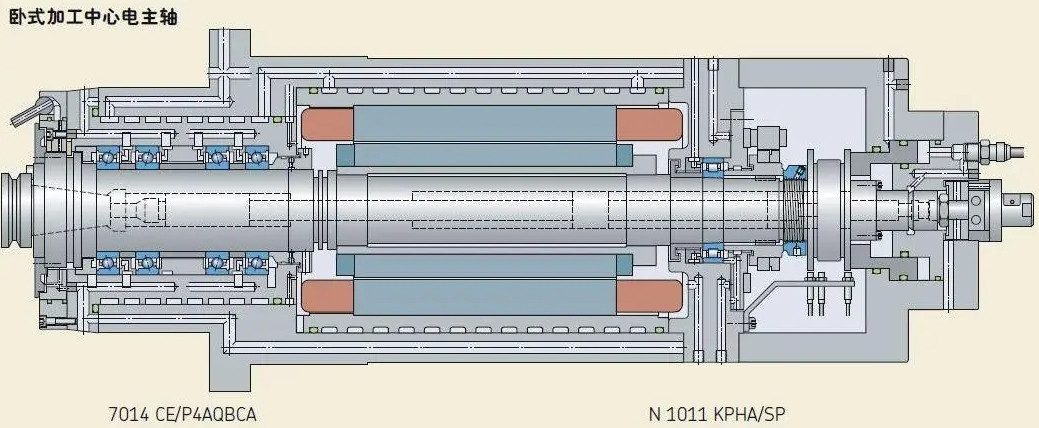

时代变了,传输线已被灵活的数控加工中心取代,以提高效率,实现更小的体积和更频繁的产品更换,CNC机床的范围从三轴到九轴(通常为五轴)不等,使用自动换刀器、刀库、转盘和机器人工件材料处理系统来执行多项操作,缩短循环时间,并帮助推动世界各地工厂车间的高效运行。

但在机械加工的世界里,不同的任务有不同的要求,这些不同的操作和材料中的许多对铣削主轴以及铣削主轴轴承都有完全相反的要求。材料可能从传统的高合金钢和铸铁到铝、钛和镍合金,材料以及切割操作决定了必须施加的载荷和速度,对轴承有进一步的影响。

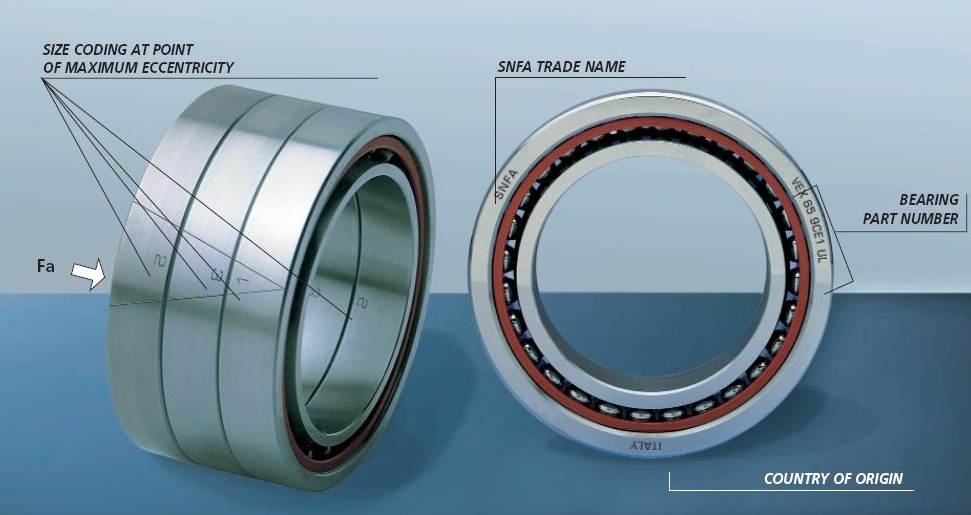

很少有个别部件能像铣削主轴轴承那样深刻地影响整体性能,轴承决定了速度、承载能力、精度和刚度,在运行过程中轴承会影响主轴的工作温度、振动和噪音,机床必须非常精确、可靠,并且能够实现高水平的生产力。

优化性能在很大程度上取决于为正确的加工应用选择正确的轴承,无论您是OEM的机床主轴设计师,还是维护、维修和大修车间,在选择轴承时,最终用途应用的需求都至关重要。

比较不同工作的需求,在给定的机械加工应用中,速度、载荷和其他因素可能会发生巨大变化,精切削用于以最小的颤振产生卓越的表面光洁度,而粗切削则在最短的时间内去除最多的材料。

精加工切削是浅而精确的,刀具直径小,主轴速度很高,进给速度很低(刀具通过工件的线速度),因此,它们产生的刀具负载很低,但要求主轴在很高的速度下运行良好。

粗切削是深而宽的,大直径刀具以相对较慢的主轴速度以非常高的进给速度运行,从而在主轴轴承支撑的刀具上产生明显更高的负载量。

上述不同条件中的每一种都对铣削主轴轴承本身提出了独特的要求,考虑到粗切削和精切削的需求是相反的,需要不同的轴承性能(低速/高负载与高速/低负载),随着速度的增加,主轴轴承内每个滚珠上的离心力也会增加。

这种离心力径向作用在远离轴承旋转中心的位置(假设为旋转参考系),外滚道防止滚珠从轴承中抛出,随着离心力的增加,滚道和滚珠之间的接触应力升高,增加的离心力也会将每个球与外滚道接触的点推向滚道的底部。

然而,球和内滚道之间会发生完全相反的情况,导致内外接触角不相等,这种现象被称为接触角偏移,因为球是一个固体,所以它只能有一个旋转轴,因此接触角偏移的增加会导致滑动、更大的热量产生、更高的工作温度和球表面磨损的增加。

将离心力增加的影响最小化的一种方法是简单地减少球的重量,有两种方法可以做到这一点,一是减小球体的尺寸,二是使用陶瓷球,陶瓷球比钢球轻40%。较轻的球产生较低的离心力,该离心力不能完全抵消由陶瓷的较高弹性模量引起的较高接触应力,然而,较低的离心力减少了接触角偏移,从而减少了由滑动引起的热量产生。

第二种方法是增加滚道半径,滚道半径和球直径之间的关系被称为滚道曲率,在数学上被描述为滚道半径除以球直径,以百分比表示,例如,如果滚道半径为0.5 mm,球直径为1 mm,则滚道曲率为50%。50%的滚道曲率意味着线与线接触,轴承不会自由转动,因此曲率总是大于50%。

低于54%的曲率被认为是闭合的,而较大的曲率则被认为是开放的,具有闭合曲率的轴承更善于承载负载,但会产生更多热量,而开放式轴承运行速度更快,但容量降低。

使用这两种措施中的任何一种来提高轴承的转速,都会大大降低轴承的承载能力,从而降低主轴的粗切削能力,通常,对于给定的ISO尺寸系列,有两到三种设计可供选择,这些设计结合了各种球体尺寸和曲率,以优化特定切削轮廓的性能。

这就是为什么考虑机器的预期工作循环很重要,这样才能选择最佳的轴承设计和球体材料,一些例子如下。

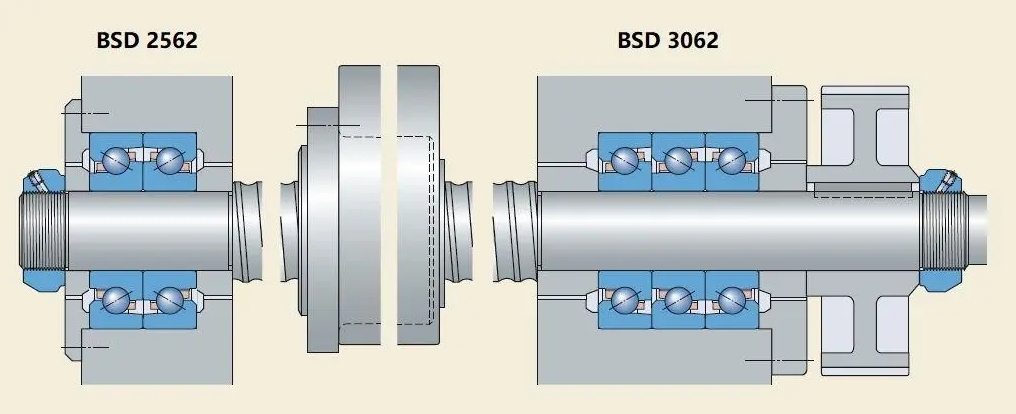

设计用于重型工具负载的主轴应具有最大钢球的轴承,这些钢球将适合轴承横截面(>轴承截面的50%)以及闭合滚道曲率,以减少滚道和钢球之间的接触应力。大的球直径和闭合的曲率适合与粗加工相关的重负载和较慢的速度,粗加工的范围可能在500rpm和1500rpm之间,这取决于刀具直径、材料去除率和工件材料。大多数粗加工主轴使用润滑脂作为润滑方法,根据机器尺寸的不同,额定转速为3500转/分至7500转/分。

当为专用精加工切削设计更高速度的主轴选择轴承时,应以最大限度地减少热量产生为指导原则,并且由于设计固有的过多热量产生,上述大滚珠/闭曲率轴承变得不太理想。选择具有开放曲率的小球设计(<轴承截面的50%)将产生较低的热量。高速精加工主轴在7500转/分和24000转/分之间运行,并使用计量空气/油作为润滑方法,根据机器尺寸的不同,专用粗加工主轴的额定转速通常在15000转/分到30000转/分之间。

如果设计目标是使主轴既能在较低速度下进行重切削,又能在较高速度下进行精细切削,那么必须选择能够满足这些相反需求的轴承。这些需求以及介于两者之间的一切,对于垂直加工中心来说非常常见。设计者应该寻求一种具有平衡能力的精密轴承,以弥补这一差距。中等滚珠设计的轴承(约占轴承截面的50%)具有适度的开放曲率,将产生较低的发热量和良好的承载能力。需要执行粗加工和精加工操作的磨机的速度低至500转/分,高达12500转/分。并且使用润滑脂或计量空气/油作为润滑方法。多用途主轴的额定转速通常为7500转/分至15000转/分,具体取决于机器尺寸。

当主轴的工作循环由高速精加工操作主导时,通常会选择陶瓷球。除了较低的密度/重量外,陶瓷球的弹性模量比钢球的弹性模量更高,从而产生更小的接触椭圆(由球和环的弹性变形引起的滚道之间的接触面积的形状)。接触面积越小,在相同载荷下,球和滚道间的接触应力就越高。如果外部载荷不会在滚珠和滚道之间产生过大的应力,那么轴承将因接触面积较小而产生较少的热量。