高径向载荷

高轴向载荷作用在一侧

必须支撑组合载荷(径向力和轴向力同时作用)

需要轴的精确轴向导向(定位轴承功能)

轴承必须具有非常高的轴向刚度

轴承是在无间隙或预紧的情况下操作的(单个轴承相互调整)

要求高的运行精度

角接触球轴承的承载能力不再足够,也不需要角接触球的高转速性能

轴承不需要补偿错位

|

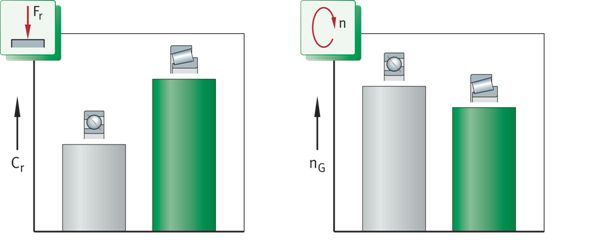

承载能力和速度比较——单列圆锥滚子轴承/单列角接触球轴承 Fr=径向载荷 Cr=基本动态额定载荷 nG=极限速度 |  |

圆锥滚子轴承有广泛的单列和多列设计,单列圆锥滚子轴承有单列圆锥滚子轴承、配对圆锥滚子轴承、一体式圆锥滚子轴承三种。

圆锥滚子轴承有公制和英制两种尺寸可供选择,公制尺寸的轴承符合DIN 720:2008、ISO 355:2007与ANSI/ABMA 19.1:2011(前缀KJ)标准。英制轴承符合ANSI/ABMA 19.2:2013(前缀K)标准。

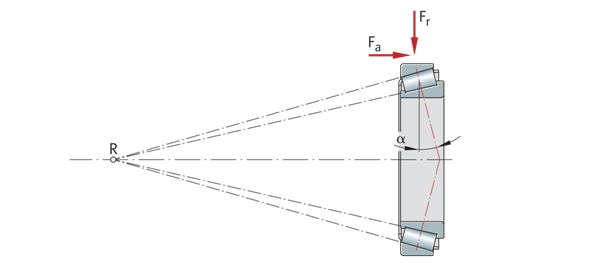

圆锥滚子轴承是径向滚子轴承组的一部分。与滚珠相比,滚子具有更大的垂直于滚子轴线的接触面。因此,圆锥滚子轴承可以传递更高的力,具有更大的刚度,并允许在相同负载下使用更小的滚动元件。单列和多列轴承包括无肋外圈、具有两个不同高度肋的内圈和保持架。保持架包含截锥滚子。滚子和保持架组件与内圈一起形成一个单元,低肋与保持架一起将滚子保持在内圈滚道上,高肋支撑由滚子的锥形产生的轴向分力。当锥形滚子在滚道上滚动时,它们在内圈的较高肋上滑动。锥形滚子的投影接触线与内圈和外圈的投影滚道在轴承轴线上的一点相交,由于这种几何特性,圆锥滚子轴承非常适合支撑组合载荷,这也防止了滚动接触处的任何运动强制滑动。

由于圆锥滚子的尺寸和几何精度,滚子组中的滚动元件在载荷范围内几乎承受相同比例的载荷,因此有着低噪声和低振动性能,以及高的调节精度。

|

单列圆锥滚子轴承 锥形表面的顶点在轴承轴线上的一点处相交 Fr=径向载荷 Fa=轴向载荷 R=圆锥滚子顶点 α=标称接触角 |  |

圆锥滚子轴承是开式设计的独立单列轴承,由于技术原因,总是以镜像排列的方式相对于第二个圆锥滚子轴承进行调整,轴承的设计使其能够可靠地满足与一般要求相关的广泛需求。例如,为了改善润滑油膜的形成和运行特性,内圈导向肋上的滑动表面以及滚子的端面和接触轮廓都得到了优化,此外,高生产精度允许轴承以高安全性相互调节。进而导致改进的操作特性,并因此导致更高的操作可靠性。圆锥滚子轴承不是自保持的。因此,带滚子和保持架组件的内圈可以与外圈分开安装。

|

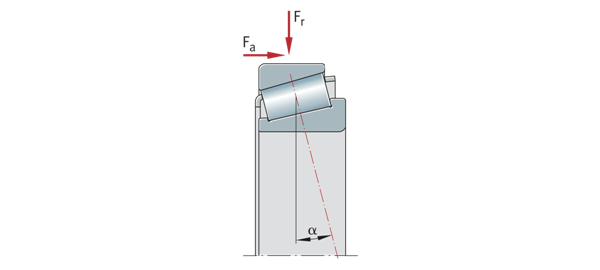

单列圆锥滚子轴承 Fr=径向载荷 Fa=轴向载荷 α=标称接触角 |  |

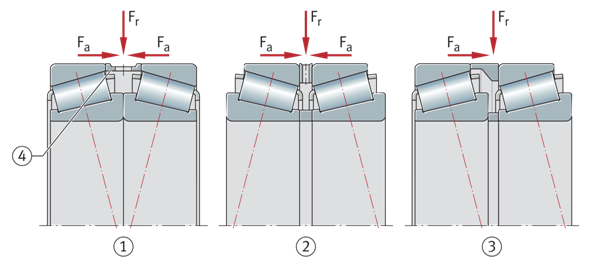

如果轴承的承载能力不足,或者轴需要在两个方向上以特定的轴向间隙进行引导,则可使用配对轴承组。配对的圆锥滚子轴承基本上有三种配置,包括X型、O型和串联配置。

|

串联、X型和O型排列、负载方向、接触线 Fr=径向载荷 Fa=轴向载荷 ①X型(面对面) ②O型(背靠背) ③串联配对 ④隔圈 |  |

对于面对面配对中的轴承组,接触线相对于轴承轴线会聚,轴向力来自两个方向,但始终仅由一个轴承支撑。面对面配对结构设计简单,是成对安装的配对圆锥滚子轴承中最常用的排列结构。

对于背靠背布置的轴承组,接触线相对于轴承轴线分叉,轴向力来自两个方向,但始终仅由一个轴承支撑。支撑底座在背靠背布置中最大,如果必须以尽可能小的倾斜间隙引导具有小轴承间距的部件,或者必须支撑倾斜力,则这是有益的。背靠背布置中的轴承布置是相对刚性的,并且还可以支撑由倾斜力矩产生的载荷。

对于串联布置的轴承组,接触线相互平行。与面对面和背靠背排列相比,串联排列只能支撑一个方向上的轴向力。该轴承对通常针对另一个圆锥滚子轴承进行调整,该圆锥滚子轴承支撑相反方向的轴向力。

它们在两个方向上支撑高径向载荷和轴向载荷

简化了轴承的安装,因为不再需要插入装配环,从而避免了安装缺陷

轴的精确轴向导向,轴承对的轴向间隙已经在轴承生产中确定

简单润滑,通过配合环上的润滑孔,润滑剂可以很容易地输送到轧制系统

第一个模块字母D=2(双工)表示轴承数量

第二个模块字母表示轴承布置:

B=O排列-背靠背

F=X排列-面对面

T=串联布置

如有必要(特殊设计),添加第三个模块字母作为描述变体的连续计数器。示例:A,B,…=不同的设置宽度,中间环设计的变体

轴向内部间隙在名称中明确表示。例如,A80-120表示未安装的轴承对(交付状态)的轴向内部间隙在80μm和120μm之间。

订购匹配的圆锥滚子轴承时,必须说明轴承对的数量。

整体式圆锥滚子轴承已准备好安装轴承单元,这些轴承单元经过润滑,一侧密封,主要成对安装在O形布置中。

精确的轴向内部间隙不是通过调整轴承来实现的,而是在遵守建议的轴承座公差时自动设置的。因此,不需要以通常所需的方式相对于彼此调节轴承。当整体式圆锥滚子轴承成对安装时,挡圈(卡环BR)的外圈上会形成一个槽。

2个圆锥滚子轴承JK0S080-A

1个卡环BR125

|

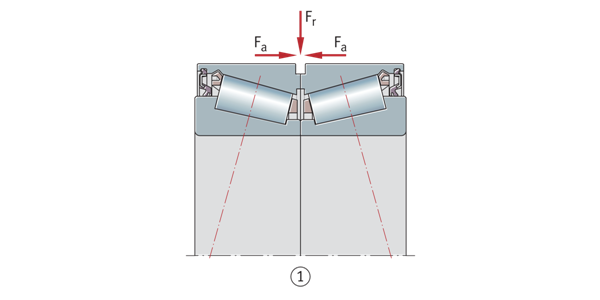

成对整体圆锥滚子轴承,负载方向 Fr=径向载荷 Fa=轴向载荷 ①一体式圆锥滚子轴承(JK0S),成对安装,O形排列,密封,间隙预设 |  |

单列圆锥滚子轴承可以承受一个方向的轴向载荷和高径向载荷。然而,它们必须始终相对于安装在镜像排列中的第二个轴承进行轴向调整。然后将该轴承组合装配成O形或X形布置。

轴承的轴向承载能力取决于标称接触角α,此角度越大,轴承承受的轴向载荷就越高。接触角的大小,以及轴承的承载能力,由产品表中的值e表示。大多数轴承系列的标称接触角α在10°到20°之间。在特殊系列中,α约为28°至30°。313、323、T5ED和T7FC系列轴承由于其特别大的接触角而具有非常高的轴向承载能力。

如果两个尺寸和设计相同的轴承以O或X布置彼此紧邻地安装,则轴承对的基本额定动载荷Cr、基本额定静载荷C0r和疲劳极限载荷Cur如下:

Cr=1715*Cr单轴承

C0r=2*C0r单轴承

Cur=2*Cur单轴承

配对的圆锥滚子轴承比单列圆锥滚子轴承支持更高的径向力。在X和O布置中,轴向力和力矩载荷在两个方向上都得到支撑。串联布置只能支撑一个方向上的轴向力。

对于DF(面对面)设计的匹配轴承副,尺寸表中给出了基本额定载荷和疲劳极限载荷

O形排列成对安装的单列圆锥滚子轴承可支持两个方向的高轴向载荷和高径向载荷

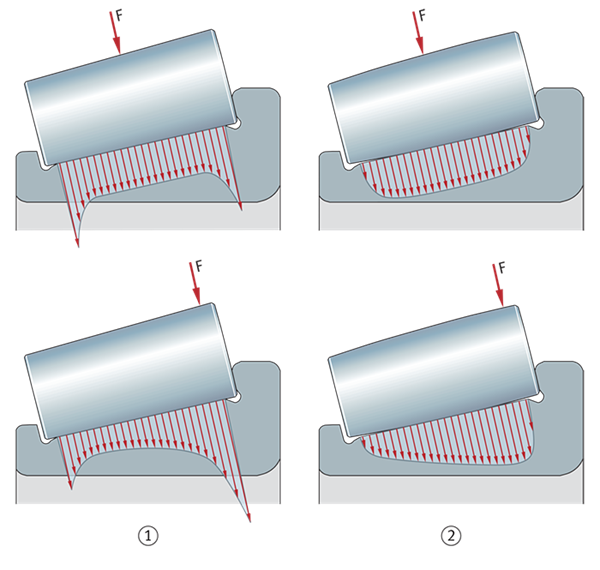

圆锥滚子和滚道之间的改进的线接触确保了接触点处的最佳应力分布,并防止了边缘处的应力增加。因此,轴承可以承受一定的角度错位,并更好地支撑力矩载荷。

|

由于优化了滚子和滚道轮廓,负载分布均匀 F=滚子上的负载 ①直型滚子 ②凸型滚子 |  |

如果负载比P/C0r≤0.2,则轴承套圈相对于彼此的倾斜不得超过4°。取决于轴和外壳轴线的位置保持不变(没有动态运动)。

如果存在较大的负载/错位或动态角度缺陷,请咨询乔峰。

单列和配对的圆锥滚子轴承没有润滑。必须使用机油或润滑脂进行润滑。

当使用带有塑料保持架的轴承时,如果使用合成油、以合成油为基础的润滑脂或含有高比例EP添加剂的润滑剂,则必须确保润滑剂与保持架材料之间的兼容性。

老化的机油和机油中的添加剂会影响塑料在高温下的使用寿命。因此,必须严格遵守规定的换油周期。

一体式圆锥滚子轴承已涂有符合DIN 51825标准的优质润滑脂。润滑脂填充量的测量应确保这些轴承在大多数应用中的使用寿命内无需维护。

单列和配对的圆锥滚子轴承没有密封,轴承位置的密封必须在相邻的结构中进行。必须可靠地防止湿气和污染物进入轴承及润滑剂流出。

整体式圆锥滚子轴承的一侧用接触密封(唇形密封)进行密封。

产品表给出了大多数轴承的两种速度,运动极限速度nG及额定热速度nϑr。

极限速度nG是轴承在运动学上允许的速度。即使在有利的安装和操作条件下,未经事先与乔峰协商,也不得超过该值。

nϑr用于计算nϑ

热速度额定值nϑr不是面向应用的速度限制,而是用于确定热安全运行速度nϑ的计算辅助值

对于带有接触密封的轴承,没有根据DIN ISO 15312:2004定义额定转速。因此,在这些轴承的乘积表中仅给出了极限速度nG。

对于配对的轴承对,如果在运行条件下考虑到轴承对的不利热平衡,则使用产品表中给出的极限速度nG。

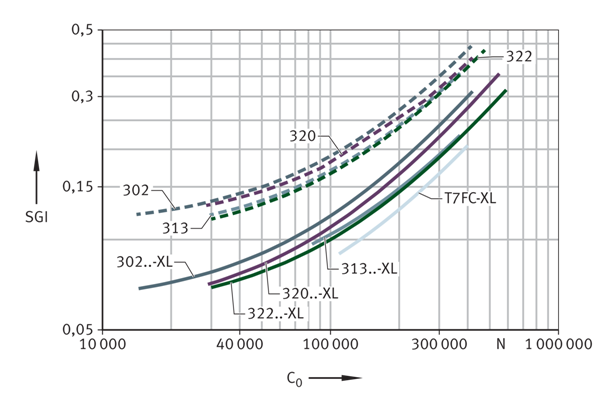

噪声指数(SGI)已被开发为一种新的功能,用于比较不同类型和系列的轴承的噪声水平。因此,现在可以对滚动轴承进行噪声评估。

SGI值基于内部标准中轴承的最大允许噪声水平,该标准是根据ISO 15242计算得出的。为了能够比较不同的轴承类型和系列,将SGI值与基本额定静载荷C0进行对比。

允许在具有相同承载能力的轴承之间进行直接比较。每个图表中都给出了上限值。

噪声指数是为噪声敏感应用选择轴承的一个附加性能特征。例如,必须独立检查轴承在安装空间、承载能力或速度限制方面对应用的具体适用性。

|

噪声指数 用于圆锥滚子轴承 SGI=噪声指数 C0=基本静态额定载荷 |  |

轴承的工作温度受到以下限制,包括轴承套圈和滚动元件的尺寸稳定性、保持架、润滑剂、密封件等。

开式圆锥滚子轴承使用钢板保持架。

整体式圆锥滚子轴承使用由玻璃纤维增强聚酰胺PA66制成的保持架。

对于连续高温和操作条件困难的应用,应使用带钢板保持架的轴承。如果保持架的适用性存在任何不确定性,请咨询乔峰。

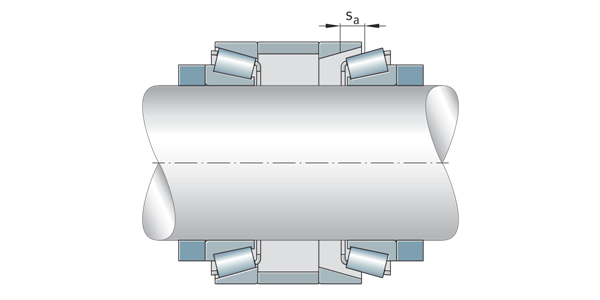

对于圆锥滚子轴承,轴向内部间隙sa是一个特征值。这是将轴承安装在第二个圆锥滚子轴承上的结果。

|

轴向内部间隙 sa=轴向内部间隙 |  |

轴向内部间隙在名称中明确表示。

轴承组在安装位置的简单安装是通过将中间环与所需的几何轴向内部间隙精确匹配来实现的。因此,沃恩提供了现成的配对轴承组。这提供了很高的经济和技术优势:

简单安装,通过已经配对的中间环可以避免安装缺陷。

轴承轴向偏转以及高度发达的测量方法,保证了轴向内部间隙的精确设计,确保了轴的精确轴向导向

通过设计元件、中间环上的润滑槽和孔,实现了简单的维护和高操作可靠性

公制尺寸轴承的主要尺寸符合ISO 355:2007和DIN 720:2008。前缀为KJ的公制尺寸轴承符合ANSI/ABMA 19.1:2011。

符合DIN/ISO的公制圆锥滚子轴承倒角尺寸的极限尺寸对应于ISO 582:1995。

符合ANSI/ABMA且前缀KJ的公制圆锥滚子轴承的最小倒角尺寸对应于ANSI/ABMA 19.1:2011。

以英寸为单位的轴承最小倒角尺寸rmin符合ANSI/ABMA 19.2:2013。

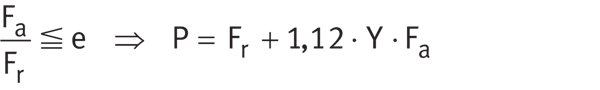

所有符合DIN 720、ISO 355标准的圆锥滚子轴承和整体圆锥滚子轴承的公差等级均符合ISO 492:2014标准。

| 公称孔径 | 孔径偏差 | 变动 | 径向跳动 | 轴向跳动 | |||

| d mm | tΔBs μm | tVdsp μm | tVdmp μm | tKia μm | tSia μm | ||

| over | incl. | U | L | max. | max. | max. | max. |

| 10 | 18 | 0 | –12 | 12 | 9 | 15 | 10 |

| 18 | 30 | 0 | –12 | 12 | 9 | 18 | 13 |

| 30 | 50 | 0 | –12 | 12 | 9 | 20 | 13 |

| 50 | 80 | 0 | –15 | 15 | 11 | 25 | 15 |

| 80 | 120 | 0 | –20 | 20 | 15 | 30 | 18 |

| 120 | 180 | 0 | –25 | 25 | 19 | 35 | 20 |

| 180 | 250 | 0 | –30 | 30 | 23 | 50 | 25 |

| 250 | 315 | 0 | –35 | 35 | 26 | 60 | 28 |

| 315 | 400 | 0 | –40 | 40 | 30 | 70 | 35 |

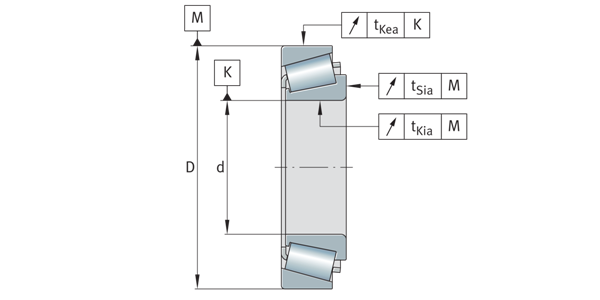

公差符号

U=上限偏差

L=下限偏差

tSia=轴向跳动

| 公称外径 | 外径偏差 | 变动 | 径向跳动 | |||

| d mm | tΔBs μm | tVdsp μm | tVdmp μm | tKea μm | ||

| over | incl. | U | L | max. | max. | max. |

| 18 | 30 | 0 | –12 | 12 | 9 | 18 |

| 30 | 50 | 0 | –14 | 14 | 11 | 20 |

| 50 | 80 | 0 | –16 | 16 | 12 | 25 |

| 80 | 120 | 0 | –18 | 18 | 14 | 35 |

| 120 | 150 | 0 | –20 | 20 | 15 | 40 |

| 150 | 180 | 0 | –25 | 25 | 19 | 45 |

| 180 | 250 | 0 | –30 | 30 | 23 | 50 |

| 250 | 315 | 0 | –35 | 35 | 26 | 60 |

| 315 | 400 | 0 | –40 | 40 | 30 | 70 |

| 400 | 500 | 0 | –45 | 45 | 34 | 80 |

| 500 | 630 | 0 | –50 | 60 | 38 | 100 |

公差符号

U=上限偏差

L=下限偏差

| 公称孔径 | 孔径偏差 | 外径偏差 | 宽度偏差 | ||||||||

| d mm | tΔBs μm | tΔCs μm | tΔTs μm | tΔT1s μm | tΔT2s μm | ||||||

| over | incl. | U | L | U | L | U | L | U | L | U | L |

| 10 | 18 | 0 | –120 | 0 | –120 | +200 | 0 | +100 | 0 | +100 | 0 |

| 18 | 30 | 0 | –120 | 0 | –120 | +200 | 0 | +100 | 0 | +100 | 0 |

| 30 | 50 | 0 | –120 | 0 | –120 | +200 | 0 | +100 | 0 | +100 | 0 |

| 50 | 80 | 0 | –150 | 0 | –150 | +200 | 0 | +100 | 0 | +100 | 0 |

| 80 | 120 | 0 | –200 | 0 | –200 | +200 | –200 | +100 | –100 | +100 | –100 |

| 120 | 180 | 0 | –250 | 0 | –250 | +350 | –250 | +150 | –150 | +200 | –100 |

| 180 | 250 | 0 | –300 | 0 | –300 | +350 | –250 | +150 | –150 | +200 | –100 |

| 250 | 315 | 0 | –350 | 0 | –350 | +350 | –250 | +150 | –150 | +200 | –100 |

| 315 | 400 | 0 | –400 | 0 | –400 | +400 | –400 | +200 | –200 | +200 | –200 |

公差符号

U=上限偏差

L=下限偏差

|

图纸上的轴向和径向跳动 D=外径 d=轴承孔径 |  |

根据ISO 492:2014,d≤200 mm的轴承320、329、330、331、332和前缀为KJ的轴承的尺寸和运行公差为正常公差级,但宽度公差限制为6X公差级。

| 公称孔径 | 孔径偏差 | 外径偏差 | 宽度偏差 | ||||||||

| d mm | tΔBs μm | tΔCs μm | tΔTs μm | tΔT1s μm | tΔT2s μm | ||||||

| over | incl. | U | L | U | L | U | L | U | L | U | L |

| 10 | 18 | 0 | –50 | 0 | –100 | +100 | 0 | +50 | 0 | +50 | 0 |

| 18 | 30 | 0 | –50 | 0 | –100 | +100 | 0 | +50 | 0 | +50 | 0 |

| 30 | 50 | 0 | –50 | 0 | –100 | +100 | 0 | +50 | 0 | +50 | 0 |

| 50 | 80 | 0 | –50 | 0 | –100 | +100 | 0 | +50 | 0 | +50 | 0 |

| 80 | 120 | 0 | –50 | 0 | –100 | +100 | 0 | +50 | 0 | +50 | 0 |

| 120 | 180 | 0 | –50 | 0 | –100 | +150 | 0 | +50 | 0 | +100 | 0 |

| 180 | 200 | 0 | –50 | 0 | –100 | +150 | 0 | +50 | 0 | +100 | 0 |

公差符号

U=上限偏差

L=下限偏差

圆锥滚子轴承也可根据ISO 492:2014的规定,公差范围限制为公差等级5级

| 公称孔径 | 孔径偏差 | 变动 | 径向跳动 | 侧面轴向跳动 | |||

| d mm | tΔBs μm | tVdsp μm | tVdmp μm | tKia μm | tSd μm | ||

| over | incl. | U | L | max. | max. | max. | max. |

| 10 | 18 | 0 | –7 | 5 | 5 | 5 | 7 |

| 18 | 30 | 0 | –8 | 6 | 5 | 5 | 8 |

| 30 | 50 | 0 | –10 | 8 | 5 | 6 | 8 |

| 50 | 80 | 0 | –12 | 9 | 6 | 7 | 8 |

| 80 | 120 | 0 | –15 | 11 | 8 | 8 | 9 |

| 120 | 180 | 0 | –18 | 14 | 9 | 11 | 10 |

| 180 | 250 | 0 | –22 | 17 | 11 | 13 | 11 |

| 250 | 315 | 0 | –25 | 19 | 13 | 13 | 13 |

| 315 | 400 | 0 | –30 | 23 | 15 | 15 | 15 |

公差符号

U=上限偏差

L=下限偏差

| 公称外径 | 外径偏差 | 变动 | 径向跳动 | 侧面轴向跳动 | |||

| d mm | tΔBs μm | tVdsp μm | tVdmp μm | tKea μm | tSi μm | ||

| over | incl. | U | L | max. | max. | max. | max. |

| 18 | 30 | 0 | –8 | 6 | 5 | 6 | 4 |

| 30 | 50 | 0 | –9 | 7 | 5 | 7 | 4 |

| 50 | 80 | 0 | –11 | 8 | 6 | 8 | 4 |

| 80 | 120 | 0 | –13 | 10 | 7 | 10 | 4,5 |

| 120 | 150 | 0 | –15 | 11 | 8 | 11 | 5 |

| 150 | 180 | 0 | –18 | 14 | 9 | 13 | 5 |

| 180 | 250 | 0 | –20 | 15 | 10 | 15 | 5,5 |

| 250 | 315 | 0 | –25 | 19 | 13 | 18 | 6,5 |

| 315 | 400 | 0 | –28 | 22 | 14 | 20 | 6,5 |

| 400 | 500 | 0 | –33 | 26 | 17 | 24 | 8,5 |

| 500 | 630 | 0 | –38 | 30 | 20 | 30 | 10 |

公差符号

U=上限偏差

L=下限偏差

| 公称孔径 | 孔径偏差 | 外径偏差 | 宽度偏差 | ||||||||

| d mm | tΔBs μm | tΔCs μm | tΔTs μm | tΔT1s μm | tΔT2s μm | ||||||

| over | incl. | U | L | U | L | U | L | U | L | U | L |

| 10 | 18 | 0 | –200 | 0 | –200 | +200 | –200 | +100 | –100 | +100 | –100 |

| 18 | 30 | 0 | –200 | 0 | –200 | +200 | –200 | +100 | –100 | +100 | –100 |

| 30 | 50 | 0 | –240 | 0 | –240 | +200 | –200 | +100 | –100 | +100 | –100 |

| 50 | 80 | 0 | –300 | 0 | –300 | +200 | –200 | +100 | –100 | +100 | –100 |

| 80 | 120 | 0 | –400 | 0 | –400 | +200 | –200 | +100 | –100 | +100 | –100 |

| 120 | 180 | 0 | –500 | 0 | –500 | +350 | –250 | +150 | –150 | +200 | –100 |

| 180 | 250 | 0 | –600 | 0 | –600 | +350 | –250 | +150 | –150 | +200 | –100 |

| 250 | 315 | 0 | –700 | 0 | –700 | +350 | –250 | +150 | –150 | +200 | –100 |

| 315 | 400 | 0 | –800 | 0 | –800 | +400 | –400 | +200 | –200 | +200 | –200 |

公差符号

U=上限偏差

L=下限偏差

DF设计的配对轴承组的总宽度2T的公差由轴向内部间隙和单个轴承的宽度tΔTs的偏差确定。总宽度2B的公差由单个轴承的内圈宽度tΔBs确定。

前缀为K的圆锥滚子轴承是按照下表的标准制造的。表中的值符合ANSI/ABMA 19.2:2013标准中的正常公差要求,在某些情况下,超出这些值相当大的幅度。前缀为KJ的轴承符合ISO 492:2014,以英寸为单位的轴承内径和外径具有正公差。

| 公称孔径 | 孔径偏差 | 径向跳动 | 侧面轴向跳动 | ||

| d mm | tΔdmp μm | tKia μm | tSia μm | ||

| over | incl. | U | L | max. | max. |

| 10 | 18 | +12 | 0 | 15 | 7 |

| 18 | 30 | +12 | 0 | 18 | 8 |

| 30 | 50 | +12 | 0 | 20 | 9 |

| 50 | 80 | +12 | 0 | 25 | 10 |

| 80 | 120 | +25 | 0 | 30 | 13 |

| 120 | 180 | +25 | 0 | 35 | 19 |

| 180 | 250 | +25 | 0 | 50 | 24 |

| 250 | 304,8 | +25 | 0 | 50 | 28 |

| 304,8 | 315 | +50 | 0 | 50 | 28 |

| 315 | 400 | +50 | 0 | 50 | 33 |

| 400 | 500 | +50 | 0 | 50 | 39 |

| 500 | 609,6 | +50 | 0 | 50 | 45 |

| 609,6 | 800 | +75 | 0 | 75 | 54 |

公差符号

U=上限偏差

L=下限偏差

tSia=轴向跳动

| 公称外径 | 孔径偏差 | 径向跳动 | ||

| d mm | tΔdmp μm | tKea μm | ||

| over | incl. | U | L | max. |

| 18 | 30 | +25 | 0 | 18 |

| 30 | 50 | +25 | 0 | 20 |

| 50 | 80 | +25 | 0 | 25 |

| 80 | 120 | +25 | 0 | 35 |

| 120 | 150 | +25 | 0 | 40 |

| 150 | 180 | +25 | 0 | 45 |

| 180 | 250 | +25 | 0 | 50 |

| 250 | 304,8 | +25 | 0 | 50 |

| 304,8 | 609,6 | +50 | 0 | 50 |

| 609,6 | 800 | +75 | 0 | 75 |

公差符号

U=上限偏差

L=下限偏差

| 公称孔径 | 孔径偏差 | 外径偏差 | 宽度偏差 | ||||

| d mm | tΔBs μm | tΔCs μm | tΔTs μm | ||||

| over | incl. | U | L | U | L | U | L |

| 10 | 50 | 0 | –120 | 0 | –120 | +200 | 0 |

| 50 | 80 | 0 | –150 | 0 | –150 | +200 | 0 |

| 80 | 101,6 | 0 | –200 | 0 | –200 | +200 | 0 |

| 101,6 | 120 | 0 | –200 | 0 | –200 | +350 | –250 |

| 120 | 180 | 0 | –250 | 0 | –250 | +350 | –250 |

| 180 | 304,8 | 0 | –250 | 0 | –250 | +350 | –250 |

| 304,8 | 800 | 0 | –250 | 0 | –250 | +375 | –375 |

公差符号

U=上限偏差

L=下限偏差

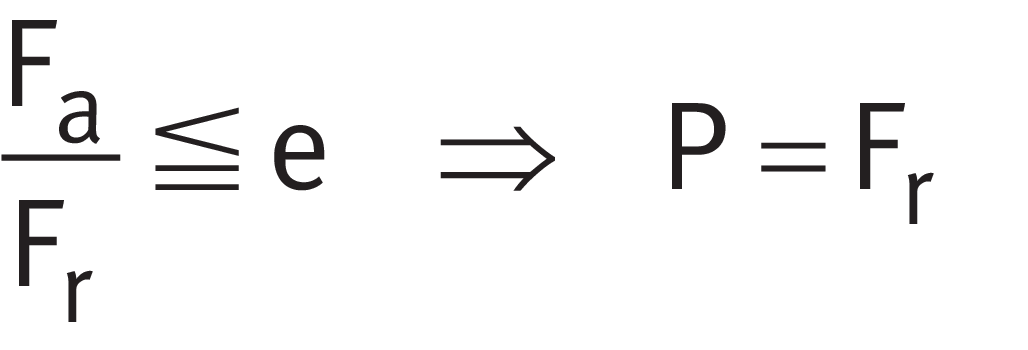

动态载荷下径向轴承尺寸确定中使用的基本额定寿命方程L=(Cr/P)P假定径向载荷P为恒定大小。如果轴承承受纯径向载荷,则径向载荷Fr直接用于P的额定寿命方程(P=Fr)。

如果不满足此条件,则必须首先为额定寿命计算确定一个恒定的径向力,该力(相对于额定寿命)代表等效载荷。该力被称为等效动载荷P。

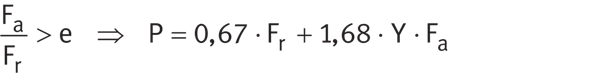

P的计算取决于荷载比Fa/Fr和系数e。

| P | N | 当量动负荷 |

| Fr | N | 径向载荷 |

| Fa | N | 轴向载荷 |

| e, X, Y | - | 系数 |

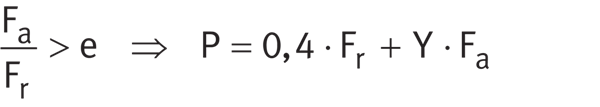

用于在包括单个轴承的O或X布置中承受动态载荷的轴承对

| P | N | 当量动负荷 |

| Fr | N | 径向载荷 |

| Fa | N | 轴向载荷 |

| e, X, Y | - | 系数 |

对于动载荷313(320、322、329)下的匹配轴承对-DF

| P | N | 当量动负荷 |

| Fr | N | 径向载荷 |

| Fa | N | 轴向载荷 |

| e, X, Y | - | 系数 |

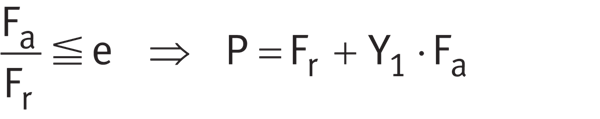

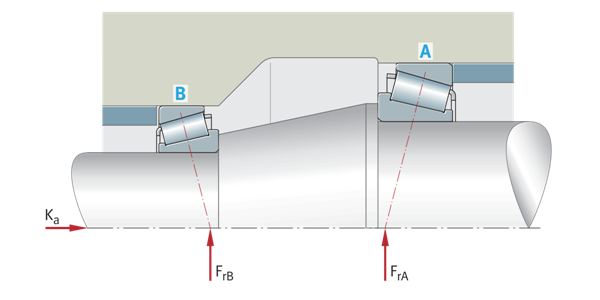

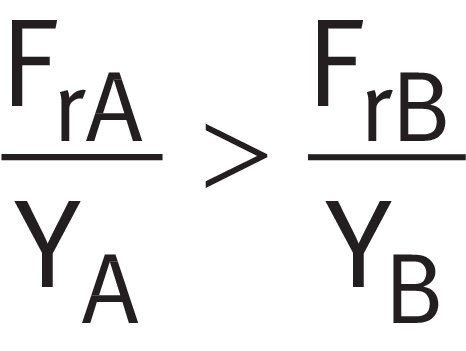

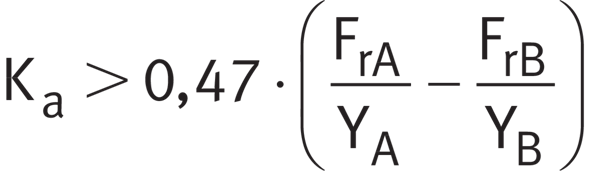

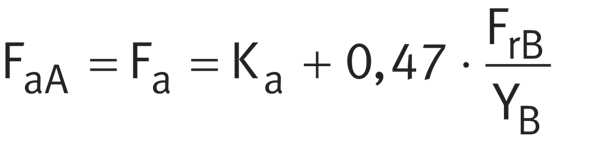

单列圆锥滚子轴承将径向力从一个滚道传递到另一个与轴承轴线倾斜的滚道。如果轴由两个相同或不同尺寸的单列圆锥滚子轴承支撑,则由于滚道的倾斜(α0≠0°),轴承a上的径向载荷会导致轴承B上的轴向载荷。轴承B的径向载荷也会对轴承a产生轴向载荷的影响,在计算等效动态轴承载荷P时,必须考虑该内部轴向合力Fa。

轴承A承受径向载荷FrA,轴承B承受径向载荷FrB,FrA和FrB作用于轴承的中心压力点,且始终被视为正压力。

所述的确定轴向载荷的方程对应于在径向载荷下轴承中180°载荷区的假设下进行的近似值。

| 编号 | 负载比 | 外部轴向力 |

| 1 | FrA/YA ≤ FrB/YB | Ka ≧ 0 |

| 2 | FrA/YA > FrB/YB | Ka > 0.47*(FrA/YA - FrB/YB) |

| 3 | FrA/YA > FrB/YB | Ka ≤ 0.47*(FrA/YA - FrB/YB) |

参数:YA = YB

| 编号 | 负载比 | 轴向合力Fa 轴承A | 轴向合力Fa 轴承B |

| 1 | FrA/YA ≤ FrB/YB | FaA = Fa = Ka + 0.47*FrB/YB | 计算中未考虑Fa |

| 2 | FrA/YA > FrB/YB | FaA = Fa = Ka + 0.47*FrB/YB | 计算中未考虑Fa |

| 3 | FrA/YA > FrB/YB | 计算中未考虑Fa | Fa = 0.47*FrA/YA - Ka |

参数:YA = YB

|

调整后的轴承布置,带有两个O形布置的单列圆锥滚子轴承,外力 Ka=作用在轴上的外部轴向力 FrA=径向载荷,轴承A FrB=径向载荷,轴承B |  |

|

调整后的轴承布置,带有两个X形布置的单列圆锥滚子轴承,外力 Ka=作用在轴上的外部轴向力 FrA=径向载荷,轴承A FrB=径向载荷,轴承B |  |

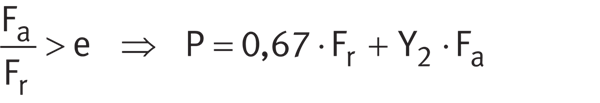

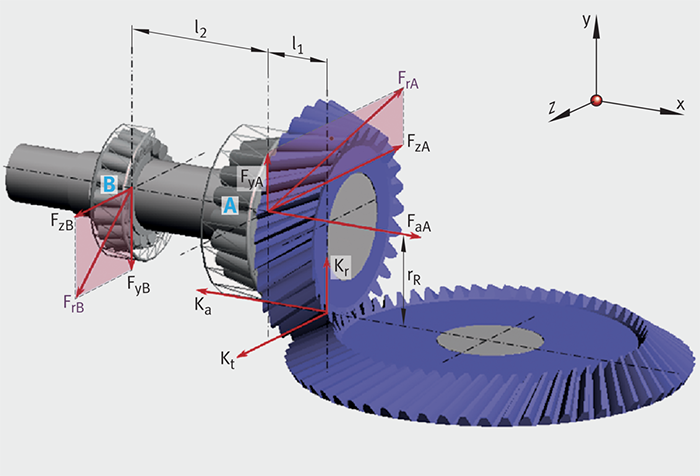

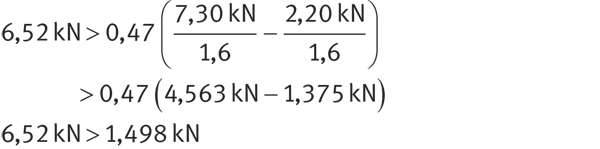

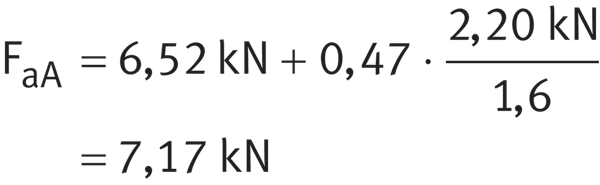

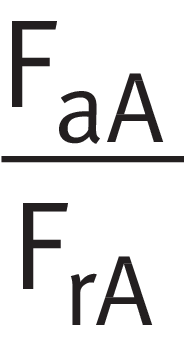

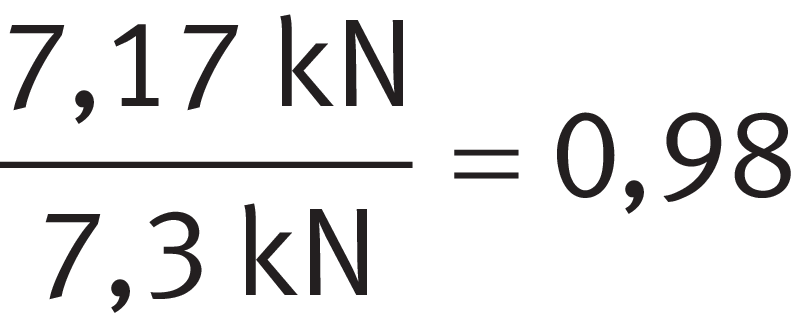

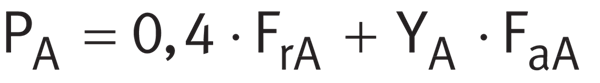

两个单列圆锥滚子轴承用于小齿轮轴的轴承布置,轴承布置应进行调整,并呈O形布置。为了计算轴承A的基本额定寿命,必须确定等效轴承动载荷PA。

|

轴承A和B上的载荷 Ka=外部轴向力=6.52 kN Kr=径向外力 Kt=切向力 FrA=径向载荷,轴承A(反作用力FyA和FzA的合力 ) FrB=径向载荷,轴承B(反作用力FyB和FzB的合力 ) l1=小齿轮和轴承A的接触锥顶点之间的间距 l2=轴承A和轴承B的接触锥顶点之间的间距 |  |

轴承上产生的径向力FrA和FrB必须由外部径向力Kr和切向力Kt通过轴上力矩和力的平衡求解来确定。结果:

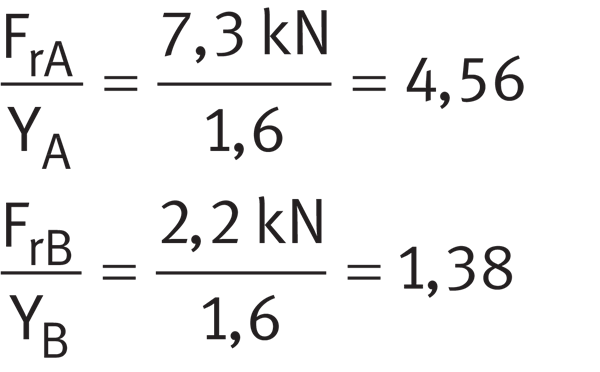

FrA=7.3 kN

FrB=2,2 kN

在具有两个单独轴承的轴承布置中,必须考虑产生的轴向力Fa

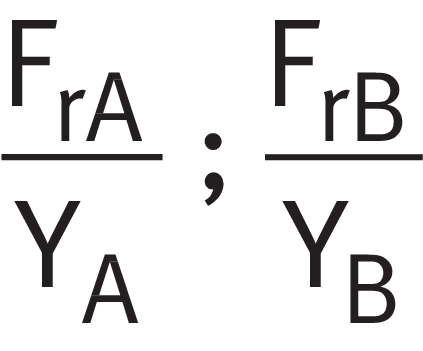

由于这是一种带有两个单独轴承的调整轴承布置,对于两个圆锥滚子轴承,YA=YB=1.6。

将结果与可能的情况进行比较

| 编号 | 负载比 | 外部轴向力 | 轴向合力Fa 轴承A | 轴向合力Fa 轴承B |

| 2 | FrA/YA > FrB/YB | Ka > 0.47*(FrA/YA - FrB/YB) | FaA = Fa = Ka + 0.47*FrB/YB | - |

| 3 | FrA/YA > FrB/YB | Ka ≤ 0.47*(FrA/YA - FrB/YB) | - | Fa = 0.47*FrA/YA - Ka |

参数:YA = YB = 1.6

如果情况2适用,轴承A支撑外部轴向力Ka。

计算轴承A的内部轴向合力Fa。

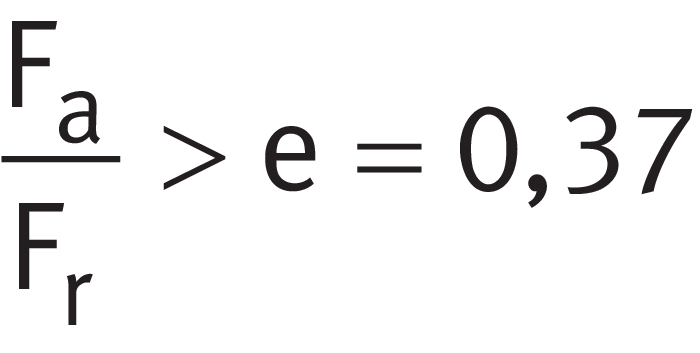

计算轴承A的轴向力Fa和径向力Fr之间的比率,并根据乘积表将其与极限值e进行比较(在这种情况下,e=0,37)。

这提供了:

因此,必须在轴承a的等效轴承载荷PA内考虑轴承a的轴向力Fa(FaA)。

然后使用轴承A的等效轴承动态载荷PA来计算轴承A的基本额定寿命。

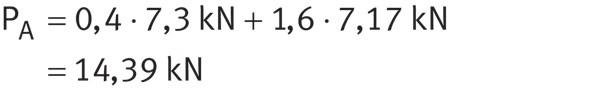

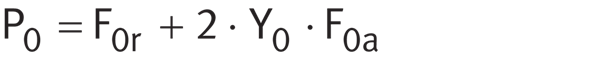

用于静态负载下的单个轴承和整体圆锥滚子轴承

| P0 | N | 当量静负荷 |

| F0r, F0a | N | 存在最大径向或轴向载荷(最大载荷) |

| Y0 | - | 轴向载荷系数 |

用于O或X布置中静载荷下的轴承副

| P0 | N | 当量静负荷 |

| F0r, F0a | N | 存在最大径向或轴向载荷(最大载荷) |

| Y0 | - | 轴向载荷系数 |

对于静载荷313(320、322、329)下的配对轴承-DF-A

| P0 | N | 当量静负荷 |

| F0r, F0a | N | 存在最大径向或轴向载荷(最大载荷) |

| Y0 | - | 轴向载荷系数 |

除了基本额定寿命L(L10h)外,还必须检查静载荷安全系数S0

| S0 | - | 静载荷安全系数 |

| C0 | N | 基本额定静载荷 |

| P0 | N | 当量静负荷 |

为了在接触之间不发生滑动,圆锥滚子轴承必须持续承受足够高的载荷。根据经验,为此需要P>C0r/100量级的最小径向载荷。然而,在大多数情况下,由于支撑部件的重量和外力,径向载荷高于所需的最小载荷。

除了充分支撑轴承套圈外,轴承还必须在径向方向上牢固定位,以防止轴承套圈在负载下在配合零件上蠕变。通常通过轴承套圈和配合部件之间的紧密配合来实现。如果套圈没有充分或正确固定,可能会对轴承和相邻的机器零件造成严重损坏。在选择配合时,必须考虑影响因素,如旋转条件、负载大小、内部间隙、温度条件、配合零件的设计以及安装和拆卸等。

如果发生冲击型载荷,则需要紧密配合(过渡配合或过盈配合),以防止套圈在任何点松动。

旋转条件

圆柱轴座(径向轴承)公差等级,不包括符合ANSI/ABMA 19.2:2013或具有特殊公差的圆锥滚子轴承

轴配合

外壳中轴承座的公差等级(径向轴承),不包括符合ANSI/ABMA 19.2:2013或具有特殊公差的圆锥滚子轴承

外壳配合

对于具有不同公差精度的轴承,例如ANSI/ABMA 19.2:2013,公差等级必须根据配合进行调整。

| 圆周载荷 | 轴公差等级 | 外壳公差等级 |

| 在内圈上 | m6 Ⓔ | H7 Ⓔ |

| 在外圈上 | g6 Ⓔ | M7 Ⓔ |

由于单独的紧密配合通常不足以将轴承套圈沿轴向方向牢固地定位在轴上和壳体孔中,因此通常必须通过额外的轴向定位或保持方法来实现。轴承套圈的轴向位置必须与轴承布置的类型相匹配。轴和外壳肩部、外壳盖、螺母、间隔环和挡圈等基本适用。

轴和壳体上圆柱形轴承座的精度应与所用轴承的精度相对应。对于公差等级为Normal或6X的单列圆锥滚子轴承,轴座应至少符合标准公差等级IT6,外壳座至少符合IT7,在公差等级为5的情况下,轴座应至少对应IT5,外壳座应至少相应IT6。

| 轴承公差等级 | 轴承座表面 | ISO 286-1的标准公差等级(IT等级) | ||||

| 符合ISO 492 | 符合DIN 620 | 直径公差 | 圆度公差 t1 | 平行度公差 t2 | 桥台台肩总轴向跳动公差 t3 | |

| Normal 6X | PN (P0) P6X | 轴 | IT6 (IT5) | 周向载荷 IT4/2 | 周向载荷 IT4/2 | IT4 |

| 轴 | IT6 (IT5) | 点荷载 IT5/2 | 点荷载 IT5/2 | IT4 | ||

| 外壳 | IT7 (IT6) | 周向载荷 IT5/2 | 周向载荷 IT5/2 | IT5 | ||

| 外壳 | IT7 (IT6) | 点荷载 IT6/2 | 点荷载 IT6/2 | IT5 | ||

| 5 | P5 | 轴 | IT5 | 周向载荷 IT2/2 | 周向载荷 IT2/2 | IT2 |

| 轴 | IT5 | 点荷载 IT3/2 | 点荷载 IT3/2 | IT2 | ||

| 外壳 | IT6 | 周向载荷 IT3/2 | 周向载荷 IT3/2 | IT3 | ||

| 外壳 | IT6 | 点荷载 IT4/2 | 点荷载 IT4/2 | IT3 | ||

| IT等级 | 标称尺寸(mm) | ||||||||||||

| over | 10 | 18 | 30 | 50 | 80 | 120 | 180 | 250 | 315 | 400 | 500 | 630 | |

| incl. | 18 | 30 | 50 | 80 | 120 | 180 | 250 | 315 | 400 | 500 | 630 | 800 | |

| 数值(μm) | |||||||||||||

| IT2 | 2 | 2,5 | 2,5 | 3 | 4 | 5 | 7 | 8 | 9 | 10 | 11 | 13 | |

| IT3 | 3 | 4 | 4 | 5 | 6 | 8 | 10 | 12 | 13 | 15 | 16 | 18 | |

| IT4 | 5 | 6 | 7 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 | 25 | |

| IT5 | 8 | 9 | 11 | 13 | 15 | 18 | 20 | 23 | 25 | 27 | 32 | 36 | |

| IT6 | 11 | 13 | 16 | 19 | 22 | 25 | 29 | 32 | 36 | 40 | 44 | 50 | |

| IT7 | 18 | 21 | 25 | 30 | 35 | 40 | 46 | 52 | 57 | 63 | 70 | 80 | |

轴承座的粗糙度必须与轴承的公差等级相匹配。平均粗糙度值Ra不能太高,以便将干扰损耗保持在限制范围内。轴必须经过研磨,而孔必须经过精密车削。

| 轴承座公称直径 | 轴承座的推荐平均粗糙度值 | ||||

| d (D) | Ra max | ||||

| mm | μm | ||||

| 直径公差(IT级) | |||||

| over | incl. | IT7 | IT6 | IT5 | IT4 |

| ‒ | 80 | 1,6 | 0,8 | 0,4 | 0,2 |

| 80 | 500 | 1,6 | 1,6 | 0,8 | 0,4 |

| 500 | 1250 | 3,2 | 1,6 | 1,6 | 0,8 |

轴和壳体肩部以及间隔环等的安装尺寸必须确保轴承套圈的接触面具有足够的高度。但是,它们还必须可靠地防止轴承的旋转部件刮擦静止部件。桥台台肩的半径和直径的经验证的安装尺寸是根据DIN 5418定义的,这些尺寸是限制尺寸(最大或最小尺寸),实际值不应高于或低于指定值。

如果单列圆锥滚子轴承以串联方式安装,则必须确保相互接触的外圈端面有足够的重叠。

在开式轴承中,保持架在一定程度上横向突出。为了防止保持架掠过相邻结构,在设计相邻结构时,必须考虑产品表中的横向最小距离Ca和Cb

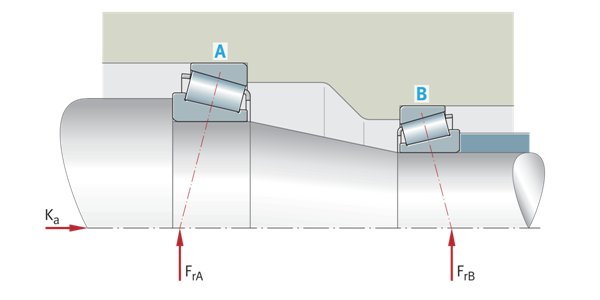

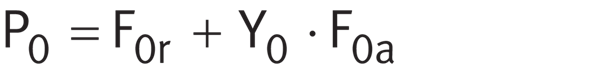

由于其内部结构,单列圆锥滚子轴承不能单独安装,但必须始终与第二个轴承一起使用或作为轴承组使用。在具有两个单独单列轴承的轴承布置中,必须相互调整,直到达到所需的预紧或所需的间隙。预紧只有在轴承安装后才能实现,并且取决于对第二个轴承的调整。

轴承的正确调整对轴承布置的功能和操作可靠性有相当大的影响。如果间隙过大,轴承的承载能力将无法得到充分利用,如果预紧过高,增加的摩擦损失将导致更高的工作温度,这反过来将对轴承的额定寿命产生负面影响。

|

两个单列圆锥滚子轴承的调整轴承布置 H=支架间距 ①圆锥滚子轴承安装在O形布置中,并相互调整 ②固定螺母 |  |